Содержание страницы

Установка очистки газа. Целый ряд различных химических и металлургических процессов, а также сжигание углеводородного топлива, сопровождается выбросом в атмосферу большого количества загрязнённых вредными составляющими пылегазовых смесей.

И, если улавливание из них пылевых составляющих достигает 90-95%, то вредные газы улавливаются значительно хуже и загрязняют атмосферу. Для очистки газов от вредных составляющих, применяются устройства называемые установки очистки газа.

Способы очистки газов

Одной из наиболее вредных и трудно улавливаемых составляющих в выбрасываемых в атмосферу газах, при процессах сжигания топлива, является диоксид серы (ДС). При попадании ДС в атмосферу, он реагирует с водяными парами, содержащимися в ней и образует серную кислоту, которая является главным разрушителем металлических конструкций и некоторых неметаллических материалов, соприкасающихся с ней. Кроме того, ДС в атмосфере является токсином и действует разрушительно на органы дыхательных путей человека и животных.

Существует большое количество технологий, для улавливания диоксида серы, применяемых в различных отраслях. В металлургических производствах, основным способом очистки газов от ДС является прямая их утилизация из отходящих газов, для получения серной кислоты, которая затем возвращается в производство. Если концентрация ДС в отходящих газах достигает 3,5-4 %, производство серной кислоты из них, является вполне рентабельным.

В процессах сжигания пылеугольных топлив и других видов углеводородов, для получения электроэнергии, для улавливания ДС применяются технологии десульфуризации, которые обеспечивают эффективное улавливание и связывание ДС, для дальнейшего выведения их из процесса.

Одним из самых эффективных способов улавливания и выведения ДС при очистке, является полусухой метод очистки газа от ДС, в котором процесс связывания ДС, осуществляется в реакторе методом адсорбции, в котором используется свойство адсорбента выборочно поглощать отдельные компоненты очищаемого газа.

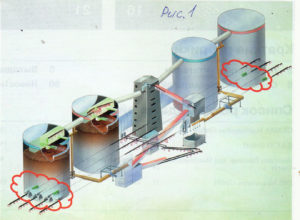

Технологическая схема установки очистки газа от ДС. (рис1)

Конструкция устройства очистки газа

Установка очистки газа включает в себя: реактор-адсорбер поз.1, рукавный фильтр поз.2, ленточный конвейер уборки пыли и её рециркуляции поз.3, бункер вторичного продукта поз.4, переключатель потока поз.5, бункеры постоянной массы свежего и вторичного реагента поз.6 и 6а, питающий бункер увлажнённого реагента поз.6б, шлюзовые затворы поз.7 и 7а, увлажняющий смеситель дозатор поз.8, бункерные тензодатчики поз.9, шлюзовой затвор поз.10, устройства анализа запыленности и концентрации газа поз.11, устройство контроля скорости газа поз.12, силос для отходов поз.13.

Реактор-адсорбер представляет собой цилиндрический сосуд, в нижней части которого установлен патрубок тангенциального ввода газа, который соединяется с цилиндрическим корпусом с помощью конического диффузора. В верхней части сосуда, установлен конический конфузор, соединённый с тангенциальным патрубком вывода газа из реактора.

Такая конструкция реактора обеспечивает эффект закручивания газового потока, для интенсификации протекания процесса соединения реагента с очищаемым газом.

Рукавный фильтр представляет собой стандартный аппарат газоочистки, снабжённый механизмом периодического встряхивания фильтровальных рукавов.

Ленточный конвейер уборки пыли представляет собой стандартный агрегат, установленный под разгрузочными бункерами рукавного фильтра, для сбора пыли из них и передачи её в бункер вторичного продукта, который является сборником пыли из рукавного фильтра и снабжён в нижней части переключателем потока, который предназначен для перераспределения потоков пыли в силос отходов или в бункеры для реагентов.

Бункеры свежего и вторичного реагента соединены течками с двумя входами в смеситель дозатор, в котором установлен шнековый питатель с двумя рабочими органами, у одного из которых, витки шнека установлены по-, а у другого, против часовой стрелки, для собирания пыли к выпускному отверстию, расположенному в средине его корпуса.

Питающий бункер с увлажненным реагентом предназначен для впрыска реагента, с помощью сжатого воздуха, в зону подачи грязного газа в подающем трубопроводе из рабочего агрегата.

Шлюзовые затворы предназначены для регулировки объёмов подачи реагента в питающий бункер.

Силос для отходов предназначен для сбора конечного продукта (солей кальция и золы) после рукавного фильтра и выведения его из процесса очистки.

Устройства анализа запыленности и концентрации газа, определения его скорости, предназначены для контроля за процессом очистки газа и выдачи данных в систему автоматизации.

Работа устройства очистки газа

Работа устройства очистки газа полусухим методом занимает всё большее место при создании установок для этой цели.

В поток грязного газа, от источника его образования, в зоне входа в реактор адсорбер, с помощью сжатого воздуха впрыскивается пульпа, состоящая извести или известняка Ca (OH)2. ДС вступает в реакцию с гидроксидом или карбонатом кальция, при этом вода испаряется, а получившиеся твёрдые частицы кристаллогидрата сульфата или сульфата кальция увлекаются потоком газа и оседают в рукавном фильтре.

В этом процессе основную роль играет реактор-адсорбер, внутреннюю часть которого можно условно разделить на три зоны:

- зона подачи газа в реактор, где происходит равномерное распределение газа в потоке;

- зона увлажнения газа и растворения кислотных остатков в воде;

- зона реакции, в которой происходит подача реагента, соединение его и растворение в кислотах, при этом получаются соли, которые высыхают и увлекаются газом к рукавному фильтру.

В этом процессе максимально снижаются объёмы ДС и других вредных веществ, а его интенсивность в значительной степени зависит от конструкции реактора-адсорбера, которая обеспечивает максимальную интенсификацию этого процесса.

У метода полусухой очистки ДС, перед другими методами, существуют определённые преимущества:

- минимальные капитальные затраты;

- простой монтаж, высокая надёжность и доступный ремонт;

- отсутствие вредных сточных вод;

- применение автоматизации для всех этапов процесса;

- невысокое потребление электроэнергии.

Обсуждение закрыто.