Содержание страницы

Вакуумные индукционные печи. Современные машиностроительные технологии остро нуждаются в применении металлов с высокими механическими и термическими свойствами, которые невозможно получить при применении обычных процессов изготовления и рафинирования этих металлов.

Для получения этих свойств металлов, применяется метод их расплавления и легирования в вакууме. Расплавление и разливка при этом, осуществляются в условиях инертной среды или в вакууме, в различных печных устройствах, а самые чистые от примесей слитки получают в устройствах, которые называются вакуумные индукционные печи (ВИП).

Вакуумные индукционные печи свойства

Плавка металлов, с помощью индукционного нагрева, широко применяется в чёрной и цветной металлургии для массового производства металлов, а придание им определённых свойств, с применением переплавки, осуществляется в печах с высоким вакуумом, различных конструкций, одной из модификаций которых является ВИП.

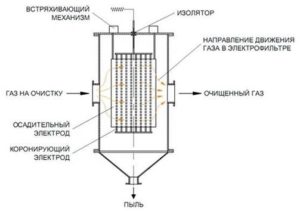

Для создания высокого вакуума (10-1-10-5Па) применяются насосы технического вакуума, из которых наиболее широко распространены: двухуровневые ротационные, роторные эксцентриковые, диффузионные и криогенные.

Получение специальных и прецизионных сплавов, плавка химически активных металлов, получение жаропрочных сплавов, плавка магнитных материалов и цветных металлов является областью применения ВИП.

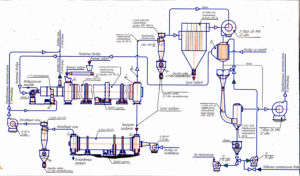

Устройство ВИП (рис.1)

ВИП представляет собой комплекс агрегатов включающий:

корпус печи поз.1, механизм извлечения слитка поз.2, затвор вакуумный поз.3, ловушку водяную поз.4, плавильный блок поз.5, кристаллизатор поз.6, насос вакуумный диффузионный поз.7, привод поворота плавильного блока поз. 8, насос Рутса поз.9, форвакуумный насос поз. 10, крышку печи поз.11, клапан электромеханический поз.12, форвакуумный насос поз. 13, тиристорный преобразователь частоты (ТПЧ) поз. 14, конденсаторную батарея поз. 15, коллектор распределитель поз. 16, пульт управления поз. 17, дозатор поз. 18.

Корпус печи установлен на рабочей площадке и предназначен для установки в нём плавильного блока, разливочного сифона, дозатора, подсоединения к нему патрубка отсоса и установки в корпусе устройств контроля параметров внутренней среды (термометров , манометров).

Механизм извлечения слитка представляет собой механическое подъёмное устройство, с захватом, обеспечивающим надёжный подъём готового слитка.

Вакуумный затвор и водяная ловушка обеспечивают надёжную герметичность системы в процессе откачки воздуха и в рабочем цикле.

Плавильный блок представляет собой рамную замкнутую конструкцию, шарнирно установленную на раме, внутри которой установлен тигель из тугоплавкого материала (рис.2). Наружная оболочка тигля охвачена высокочастотным водоохлаждаемым индуктором, получающим питание от ТПЧ, установленном на площадке.

Для разливки металла, методом поворота тигля, снаружи корпуса установлен привод поворота, состоящий из электродвигателя и редуктора. Вал привода герметично установлен в стенке корпуса и передаёт вращающий момент от привода к поворотной раме, в которой установлен тигель.

Вакуумные насосы различных конструкций и назначений, установленные на рабочей площадке, обеспечивают создание необходимого вакуума перед началом процесса и во время разливки металла.

Конденсаторная батарея, установленная на рабочей площадке, обеспечивает стабильную работу ТПЧ.

Дозатор, установленный на крышке корпуса, предназначен для герметичной подачи в расплав в тигле легирующих добавок.

Вакуумные индукционные печи работа

Вакуумные индукционные печи является устройством периодического действия и работает циклично.

При открытой крышке, в верхней части корпуса, в тигель загружается шихта, а в ячейки дозатора, загружаются легирующие добавки. Крышка закрывается и в печи создаётся вакуум до номинального уровня. Затем включается ТПЧ и происходит разогрев и плавка шихты в тигле. После полного её расплавления, в тигель, в условиях вакуума, подаются легирующие добавки, в объёме и в очерёдности, установленными технологией.

После этого проходит отключение ТПЧ и проводится процесс дегазации расплава. В герметичное пространство корпуса подаётся инертный газ (аргон), при этом осуществляется контроль температуры и химического состава расплава.

При повороте рамы, в которой установлен тигель, на угол до 110О, расплав, через носок тигля и промежуточный ковш, сливается в кристаллизатор, где охлаждается и кристаллизуется.

Выдача готового слитка из кристаллизатора, осуществляется механизмом захвата, подъёма и извлечения слитка.

В конце цикла, рама тигля возвращается в исходное положение для проведения последующих плавок.

Режим плавки регулируется изменением напряжения на выходе из ТПЧ и регулированием частоты тока в автоматическом режиме.

Вакуумные индукционные печи техническая характеристика

- Максимальная температура в зоне расплава, ОС 1850.

- Точность поддержания уровня температуры, ОС 3.

- Скорость создания вакуума, Па/ч 1.

- Предельная величина вакуума, Па 6х10-3.

- Загрузка тигля, кг 250—500.

- Мощность генератора ВЧ, кВт 35-250.

- Частота генератора, Гц 1500—4000.

- Напряжение генератора, В 220-350,

- Расход охлаждающей воды, м3/ч 1,5-2,5.

- Давление охлаждающей воды, МПа 0,3.

- Размеры получаемого слитка, мм диаметр от 100, длина до 1700.

- Технические характеристики ВИП могут меняться в зависимости от требований технологии получения слитка.

Обсуждение закрыто.