Содержание страницы

Рукавные фильтры. При проведении огневых процессов в металлургии, практически всегда образуется пыль, которую из процесса уносят технологические и вентиляционные газы.

Количество пыли зависит от многих факторов (от вида процесса, от его интенсивности, объёма получаемых газов, от скорости газа, от состава сырья) и, при обжиговых процессах, вынос её может достигать 80%.

В пыли содержится много ценных компонентов и, для их извлечения, а также для защиты природы от вредных выбросов, необходимо применять устройства для очистки газов и улавливания образующейся пыли.

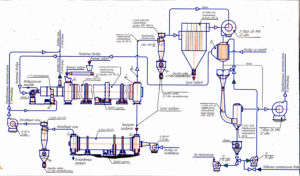

Одними из самых эффективных способов улавливания пыли является применение тканевых фильтров, работа которых основана на пропускании газа с пылью через пористую ткань и осаждении на ней частиц пыли. Самое большое распространение из тканевых фильтров получили устройства, которые называются рукавные фильтры (РФ) (рис.1).

Перед подачей запылённого газа на РФ, он должен быть очищен от грубой пыли и охлаждён до температуры, при которой материал ткани не оплавляется и не деформируется. При этом не допускается конденсации на ткани паров воды, которые присутствуют в газах, и кислот, для предотвращения разрушения ткани агрессивными компонентами, содержащимися в газах.

Существуют различные конструкции и модификации, РФ которые эксплуатируются сегодня, среди них РФ под индексами ФРИ, СМЦ, ФРКН, ФРКДИ и другие, однако они разработаны в 50-60 годах прошлого века и, на сегодняшний день, не удовлетворяют современным требованиям к качеству очистки газов от пыли.

Самой современной модификацией РФ является конструкция под индексом ФРИР (Фильтр рукавный импульсный с регенерацией).

Рукавные фильтры устройство (рис.2)

Рукавные фильтры представляют собой агрегат содержащий:

корпус РФ поз.1, отсечной клапан «грязного» газа поз.2, ресивер сжатого воздуха поз.3, клапан продувки поз.4, отсечной клапан «чистого» газа поз.5, коллектор раздаточный поз.6, откидную крышку поз.7, камеру «чистого» газа поз.8, камеру «грязного» газа поз.9, каркас отдельного рукава поз 10, фильтрующий рукав поз. 11, систему обрушения пыли поз. 12, блок выгрузки пыли поз. 13, укрытие РФ поз 14, блок управления регенерацией поз.15, решётку поз. 16, щит отбойный поз 17, бункер РФ поз.18.

Работа ФРИР

Охлаждённый газ из металлургического агрегата поступает на вход РФ через отсечной клапан грязного газа, после чего, встретившись с отбойным щитом, через аэродинамическую решётку, попадает в камеру грязного газа.

Благодаря разрежению, создаваемому дымососом (эксгаустером) на выходе РФ, грязный газ, просасывается сквозь фильтрующую ткань, закреплённую на каркасе фильтрующих рукавов, попадает в камеру чистого газа, откуда отсасывается на выход из РФ, а пыль из газа оседает на наружной поверхности ткани рукава.

Фильтрующая ткань подбирается в зависимости от технологического процесса и производительности РФ. В последнее время, фильтрующий элемент стали изготавливать из нетканых материалов, которые имеют однородную волокнистую структуру с мелкими порами, что повышает эффективность и долговечность работы РФ.

В процессе работы РФ, осевшая на ткани фильтрующих рукавов пыль, забивает поры фильтрующей ткани, и производительность РФ снижается. Для восстановления производительности, осевшую на фильтрующих рукавах пыль, с помощью системы продувки, импульсной подачей воздуха в рукава, представляющей собой сильный аэродинамический удар мгновенно расширяющий ткань на рукаве и направленный внутрь фильтрующих рукавов, периодически сбрасывается на днище РФ, откуда, с помощью шнекового транспортёра выгрузки пыли, удаляется из агрегата.

Импульсная продувка может производиться с интервалом в несколько секунд или минут, при длительности единичного импульса в 0,1-0,2 секунды.

Механическая система регенерации фильтра встряхиванием, применяемая в РФ старых конструкций, не всегда обеспечивала полное отделение осевшей на рукавах пыли поэтому замена её на импульсную воздушную в фильтрах старых конструкций, является актуальной задачей модернизации этих агрегатов.

Применение системы регенерации и обрушения пыли импульсным воздухом легко поддаётся автоматизации, в результате чего, при требуемой остаточной запылённости 20мг/м3, производительность РФ увеличивается на 50%.

При модернизации РФ старых конструкций, существующая система газоходов, металлоконструкций агрегатов, системы пылеудаления и тягодутьевого оборудования используются без изменений.

Особенно эффективно применение фильтров ФРИР при улавливании возгонов (продуктов сублимации в металлургических процессах), при которой, степень улавливания пыли достигает 98%.

Применение ФРИР не ограничивается металлургическим производством. Они применяются также в производствах, где образуется большое количество пыли, которую надо отделить и собрать в отдельные ёмкости, например, в мукомольном производстве, в горнодобывающей отрасли, в области энергетики, в производстве строительных материалов.

Техническая характеристика агрегатов от ФРИР-18 до ФРИР 12000

- Производительность по газу, м3/ч от 1620 до 1 080 000.

- Гидравлическое сопротивление РФ, Па от 2000 до 3000.

- Площадь фильтрации, м2 от19,5 до 12000.

- Число фильтрующих рукавов, шт от 42 до 4608.

- Длина единичного фильтрующего рукава, мм от 1100 до 6280.

Одним из предприятий, выпускающих это оборудование, которое эксплуатируется в более чем 30 странах мира, является фирма БМЗ «Прогресс»

Обсуждение закрыто.