Измельчение на валковых прессах. Эффективность металлургических процессов, в основном, зависит от содержания металлов в рудах и степени их подготовки, для проведения этих процессов, поэтому добытые руды, перед подачей их в металлургическую плавку, необходимо подвергнуть значительной переработке.

Эта переработка представляет собой физико-механические процессы, при которых, в обрабатываемом материале изменяется количественное соотношение между чистым металлом и пустой породой, в пользу металла, а конечными продуктами этих процессов являются концентраты, содержащие металл и хвосты, отправляемые, в отвал.

Основными стадиями процесса подготовки руд к металлургической переработке являются:

- дробление и измельчение руд;

- грохочение и классификация продуктов измельчения;

- обогащение до концентрата.

Процесс дробления и измельчения природной руды осуществляется для как можно более полного её раздробления, т.н. «вскрытия», для последующего эффективного грохочения, классификации и обогащения полученного материала.

Дробление и измельчение это многостадийный процесс, обеспечивающий получение кусков рудного материала необходимой крупности. Количество стадий дробления и измельчения зависит от максимальной крупности кусков поступающей из карьера руды, необходимой заданной для получения крупности кусков и твёрдости поступающего на дробление материала.

Сегодня, при дроблении и измельчении руд в горнодобывающих отраслях, намечается значительное снижение вовлекаемых в переработку богатых, т.н. «мягких» руд и всё возрастающее количество более бедных, т.н. «твёрдых» минералов, что влечёт за собой повышение энергетических затрат на их переработку.

Из всей потребляемой в мире электроэнергии, горнодобывающая отрасль использует около 4%, из которых более 50% применяется на операции дробления и измельчения.

Поэтому, эффективное использование энергии в этих процессах, становится особенно актуальным и традиционные способы дробления и измельчения в дробилках и мельницах, требуют значительного усовершенствования или замены, на более энергосберегающие.

Одним из таких энергетически экономичных способов дробления и измельчения материалов является применение технологии измельчения на валковых прессах при высоком давлении,

HPGR (High-Pressure Grinding Rolls)– Размалывающие валки высокого давления.

В первые годы эксплуатации валковые прессы применялись только для процессов брикетирования и компактирования различных материалов и только в 80-х годах прошлого века немецкая фирма Кёпперн провела исследования по применениям валковых прессов и создала процесс дробления и измельчения материалов на этих прессах при высоком удельном давлении.

Этот метод основан на уникальном свойстве быстрого распространения трещин на границах зёрен частиц материала, подвергнутого обработке высоким удельным давлением между вращающимися навстречу друг другу валками, что значительно сокращает энергетические затраты на разрушение частиц материала.

Одним из главных преимуществ этой технологии, в сравнении с обычными методами дробления и измельчения, является значительное уменьшение потребления электроэнергии, кроме того, метод измельчения в валковом прессе является гораздо более производительным и экологически более чистым, чем любой традиционный метод.

Материал, подвергнутый измельчению этим методом, обладает уникальными свойствами для улучшения кинетики реакций при проведении последующих процессов выщелачивания и флотации.

Исключение из процесса измельчения мельниц и, соответственно, размольных тел (стержней и шаров) значительно улучшает экономические показатели и сокращает площади для размещения оборудования. Высокая эксплуатационная готовность оборудования валкового пресса также является преимуществом этого метода.

Как устроен валковый пресс для измельчения под высоким давлением

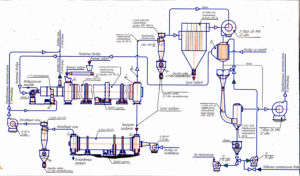

Основные конструктивные узлы валкового пресса для измельчения под высоким давлением, выполнены в соответствии с конструкцией валкового пресса для брикетирования и компактирования и содержат:

Раму пресса, в которую устанавливаются два валка снабжённые опорами на сферических подшипниках, способных воспринимать кроме радиальных усилий, осевые нагрузки. Один из валков устанавливается в раме без возможности перемещения по горизонтали, а второй валок имеет такую возможность.

Между рабочими поверхностями валков устанавливается зазор, в котором измельчается материал, поступающий на обработку. В опоры подвижного валка упираются штоки гидроцилиндров гидравлической системы, создавая усилие прижатия рабочих поверхностей валков при прохождении материала между валками и, тем самым, обеспечивая процесс его измельчения, Валки приводятся во вращение от электродвигателей с регулируемыми оборотами, через редукторы и муфты передачи момента.

При работе валкового пресса регулируются два параметра:

удельное усилие прессования, обеспечивающее эффективность измельчения;

скорость вращения валков, обеспечивающую необходимую производительность валкового пресса.

Производительность пресса зависит также от величины зазора между рабочими поверхностями валков, который устанавливается в зависимости от диаметра рабочих поверхностей валков, свойств и гранулометрического состава обрабатываемого материала. Изменение этих регулируемых параметров производится для определения оптимального процесса измельчения на стадии размещения заказа у потребителя.

Рама пресса выполнена с откидными торцевыми блоками и обеспечивает полное замыкание в ней усилия прессования, без передачи его на фундамент установки. Такая конструкция значительно облегчает замену валков для ремонта и замены рабочих бандажей, что уменьшает время простоя пресса.

Валки пресса выполнены из кованой стали, они обладают высокой механической прочностью, а для защиты рабочих поверхностей бандажей от износа применяются износостойкие покрытия. Ремонт бандажей осуществляется наплавкой с последующей механической обработкой или с применением специального покрытия фирмы Кёпперн.

Для удержания материала в рабочем зазоре и исключения его просыпания вбок от неё, применяются боковые пластины, изготовленные из износостойкой стали и установленные в прессе с прижатием к торцам бандажей с помощью пружин.

Применение валковых прессов для измельчения рудных материалов под высоким давлением сегодня широко используется в различных отраслях промышленности, цементной и алмазо- добывающей отраслях, при переработке железной и медной руды, при добыче золота.

Немецкая фирма Кёпперн, создавшая технологию измельчения материалов под высоким давлением на валковых прессах и сегодня остаётся лидером по применению этой технологии для различных материалов, по разработке конструкций и поставок валковых прессов.

Эта технология, в сравнении с традиционными методами, отличается значительным снижением энергетических затрат в сочетании с высокой производительностью и с высокой степенью экологической защиты окружающей среды.

Читайте также статью: 10 самых больших машин в мире

Обсуждение закрыто.