Содержание страницы

Скрепер устройство и работа. В качестве землеройной машины, сочетающей в себе функции устройства для срезания грунта и его транспортировки, без промежуточной перегрузки, применяется агрегат, называемый скрепером.

Скрепер, устройство, работающее циклично, для осуществления процесса срезания грунта, сбора его в транспортную ёмкость (ковш), перемещения к месту разгрузки, освобождения транспортной ёмкости (ковша), разравнивания и уплотнения высыпанного грунта.

Они применяются при строительстве дорог, при создании насыпей и углублений, при строительстве дамб и плотин. Очень часто эти агрегаты применяются при осуществлении вскрышных работ, для сохранения и рекультивации срезанного верхнего плодородного слоя грунта, при рытье карьеров для добычи руд и минералов.

Классификация скреперов

- По принципу соединения тягача с транспортной тележкой.

- По величине объёма ковша.

- По способу соединения ковша с опорной рамой.

- По способу заполнения ковша грунтом.

- По способу разгрузки.

- По принципу соединения тягача с транспортной тележкой скреперы делят на: прицепные, полуприцепные и самодвижущиеся.

- Прицепные – выполнены как одноосные тележки шарнирно соединённые с промежуточной тележкой пневмоколёсного или гусеничного трактора.

- Полуприцепные – шарнирно соединены непосредственно с задней осью пневмоколёсного или гусеничного трактора.

- Самодвижущиеся – выполнены конструктивно на базе трактора тягача, без промежуточных тележек и составляют с ним единое целое.

По величине объёма ковша

- малые—ковш объёмом 4 м 3;

- средние—ковш объёмом 5—12 м 3;

- крупные –ковш объёмом 12 м 3 и более.

- По способу соединения ковша с опорной рамой.

Скреперы бывают рамные и безрамные. При рамной конструкции ковш шарнирно закреплён на раме, и тяговое рабочее усилие передаётся ковшу через раму.

При безрамной конструкции ковш сам, непосредственно, воспринимает рабочее тяговое усилие при его заполнении. При этом ковш изготавливают с повышенной жёсткостью стенок, выполненных с продольными и поперечными рёбрами.

По загрузке

Загрузка может осуществляться свободным способом и принудительно. При свободной загрузке срезаемый грунт попадает в ковш при движении скрепера и приложении тягового усилия. В варианте принудительной загрузки применяют скребковый элеватор или шнековый транспортёр.

По разгрузке

Со свободной, принудительной и щелевой разгрузкой. В первом случае набранный грунт разгружают из ковша свободно самотёком при открытой заслонке и наклоне ковша в направлении режущей кромки ковша или в противоположном направлении.

Во втором случае разгрузка грунта осуществляется при наклоне днища ковша совместно с задней стенкой при неподвижных боковых стенках.

При принудительной разгрузке грунт удаляют из ковша смещением задней стенки в сторону передней заслонки.

При щелевой разгрузке грунт удаляют из ковша при раздвижении половинок днища.

Скрепер условия работы и применения

При начальном и последующем движении скрепера, с ножом, опущенным в рабочее положение, происходит внедрение ножа в грунт, срезание грунта и заполнение ковша. После заполнения ковша грунтом, скрепер перемещается в зону разгрузки, на расстояние до 5 километров, где происходит разгрузка и укладка грунта, после чего он возвращается для выполнения очередной рабочей операции.

Толщина срезаемого грунта при работе зависит от уровня заглубления ножа в грунт. При рабочем ходе передняя заслонка ковша поднята, а задняя заслонка опущена. Заполненный грунтом ковш поднимается в транспортное положение, и передняя заслонка закрывается.

Скрепер перемещается в зону разгрузки, где передняя заслонка открывается. Принудительная разгрузка грунта из ковша осуществляется при поднятой передней заслонке, перемещением вперёд задней заслонки для выталкивания грунта.

При этом, зазор между режущей кромкой ковша и поверхностью грунта определяет толщину слоя укладываемого грунта для складирования и профилирования ножами ковша и уплотнения ходовой частью.

При обратном ходе опорожнённого скрепера в рабочую зону, пустой ковш поднят, задняя заслонка возвращается в исходное положение, передняя заслонка поднимается, рабочий механизм готов к следующему циклу.

При необходимости увеличить тяговое усилие при рабочей нагрузке применяется «толкач» (обычно бульдозер), для создания дополнительного усилия тяги.

Рабочая скорость скрепера составляет 2-4 км/час, а при транспортировке– до 0,8 от максимальной скорости тягача.

На тяжёлые агрегаты с объёмом ковша свыше 25м3 , устанавливается дополнительный двигатель на задней тележке тягача, для создания усиленной тяги и передачи её через гидромеханическую трансмиссию на задние колёса.

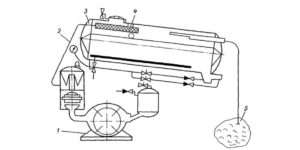

Как же устроен самодвижущийся скрепер? (см. рис.)

Тяговым устройством самодвижущегося скрепера является трактор. На заднюю ось трактора навешивается седельное сцепное устройство. Основная несущая рама скрепера, является соединительным звеном между тягачом и кронштейном, на котором устанавливают ковш. Управление заслонкой ковша осуществляется спаренными гидроцилиндрами.

Механизм управления заслонкой ковша представляет собой рычажную шарнирную систему, обеспечивающую передачу усилия от гидроцилиндров к ковшу. Подъём и опускание ковша осуществляется также спаренными гидроцилиндрами.Передняя заслонка ковша, представляет собой жёсткую стальную плиту, шарнирно закреплённую на стенках ковша.

Задняя стенка представляет собой жёсткую стальную крышку, также шарнирно закреплённую на боковых стенках ковша и управляемую с помощью гидроцилиндров, шарнирно закреплённых на задней тележке агрегата.

Все гидроцилиндры работают от давления масла создаваемого насосом, с помощью шлангов высокого давления. Насос получает вращающий момент непосредственно от двигателя тягача.

Все гидравлические приводы управления рабочими органами работают в соответствии с гидравлической схемой, представленной ниже (см. схему).

Как работает гидравлическая схема?

Масляный насос 16 подаёт рабочую жидкость—масло из гидробака 1 в блок трёх золотниковых гидрораспределителей 14 с ручным управлением. Все гидрораспределители трёхпозиционные, снабжены возвратной пружиной, для перевода их из рабочей позиции на нейтраль.

К блоку гидрораспределителей подключён предохранительный клапан 5, который выполняет также функцию разгрузочного клапана. В нейтральном положении, гидро золотники управления, с помощью этого клапана, соединяются со сливом, при этом клапан 5 открыт и его напорная линия соединяется со сливом.

При включении любого ручного золотника, линия управления перед клапаном отсекается от слива, он закрывается и служит только как предохранительный клапан.

Ковш поднимается и опускается под действием гидроцилиндров 9, передняя заслонка приводится гидроцилиндрами 12, перемещение задней стенки ковша осуществляется гидроцилиндрами 13.

Ковш опускается и поднимается со скоростью, которую регулируют с помощью дросселей 10. При перемещении гружёного скрепера к месту разгрузки, для недопущения опускания ковша, вследствие утечек или порыва шлангов, применяются гидрозамки 11.

Для осуществления автоматического управления гидроцилиндрами применяется гидронасос 16, обратный клапан 7 и гидрораспределитель 6. Гидравлическая система оснащена дросселями, обратными клапанами, фильтрами манометрами, которые применяются как в ручном, так и в автоматическом режиме.

В настоящее время скреперы на стройках стали применяться реже, однако, их значение при строительстве дорог и на вскрышных работах, по-прежнему, остаётся большим.

Основными мировыми производителями скреперов являются фирмы: Катерпиллер, Терекс, Джон Дир и Белл.

Рекомендуем к чтению: классификация грузового транспорта

Обсуждение закрыто.